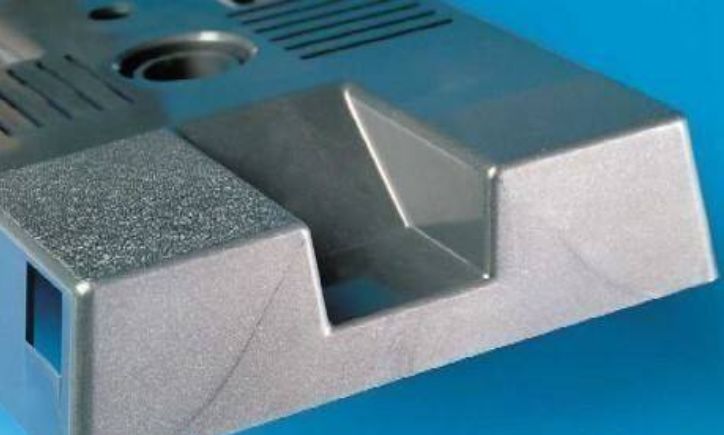

Weld လိုင်းများသည် ချို့ယွင်းချက်များစွာထဲမှ အဖြစ်အများဆုံးဖြစ်သည်။ဆေးထိုးပုံသွင်းထုတ်ကုန်များ.အလွန်ရိုးရှင်းသော ဂျီဩမေတြီပုံသဏ္ဍာန်များရှိသော ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းအနည်းငယ်မှလွဲ၍၊ ဆေးထိုးပုံသွင်းထားသော အစိတ်အပိုင်းအများစု (အများအားဖြင့် လိုင်းပုံသဏ္ဍာန် သို့မဟုတ် V-shaped groove) တွင် အထူးသဖြင့် ဂိတ်ပေါင်းစုံမှိုအသုံးပြုရန်လိုအပ်သည့် ကြီးမားပြီး ရှုပ်ထွေးသောထုတ်ကုန်များအတွက် ထည့းပါ။

ဂဟေလိုင်းသည် ပလပ်စတစ် အစိတ်အပိုင်းများ၏ ပုံပန်းသဏ္ဌာန် အရည်အသွေးကို ထိခိုက်စေရုံသာမက ပလပ်စတစ် အစိတ်အပိုင်းများ၏ စက်ပိုင်းဆိုင်ရာ ဂုဏ်သတ္တိများ၊ ဆန့်နိုင်အား၊ ကျိုးသွားချိန်တွင် ရှည်ထွက်ခြင်းစသဖြင့် သက်ရောက်မှုရှိသည်။ ထုတ်ကုန်ဒီဇိုင်းနှင့် ပလပ်စတစ် အစိတ်အပိုင်းများ၏ သက်တမ်း။ထို့ကြောင့် တတ်နိုင်သမျှ ရှောင်ရှားသင့်သည် သို့မဟုတ် မြှင့်တင်သင့်သည်။

ဂဟေလိုင်း၏အဓိကအကြောင်းအရင်းများမှာ- သွန်းသောပလပ်စတစ်သည် ထည့်သွင်းမှု၊ အပေါက်၊ အဆက်မပြတ်စီးဆင်းမှုနှုန်းရှိသော ဧရိယာ သို့မဟုတ် မှိုအပေါက်အတွင်း အနှောက်အယှက်ဖြစ်စေသော ဖြည့်စွက်ပစ္စည်းစီးဆင်းမှုရှိသောနေရာ၊ဂိတ်ထိုးဆေးဖြည့်ခြင်း ဖြစ်ပေါ်လာသောအခါ ပစ္စည်းများ အပြည့်အဝ ရောနှော၍မရပါ။

(၁) အပူချိန် အလွန်နိမ့်ခြင်း။

အပူချိန်နိမ့်သော သွန်းသောပစ္စည်းများ၏ ကွဲထွက်ခြင်းနှင့် ပေါင်းစည်းခြင်း ဂုဏ်သတ္တိများ ညံ့ဖျင်းပြီး ဂဟေလိုင်းများသည် ဖွဲ့စည်းရန် လွယ်ကူပါသည်။ပလတ်စတစ် အစိတ်အပိုင်းများ၏ အတွင်းပိုင်းနှင့် ပြင်ပ မျက်နှာပြင်များသည် တူညီသော အနေအထားတွင် ကောင်းမွန်သော မျဉ်းကြောင်းများ ရှိနေပါက၊ ၎င်းသည် ပစ္စည်း အပူချိန် နည်းပါးခြင်းကြောင့် ဂဟေဆက်မှု ညံ့ဖျင်းခြင်းကြောင့် ဖြစ်တတ်သည်။ဤကိစ္စနှင့် ပတ်သက်၍၊ စည်နှင့် နော်ဇယ်၏ အပူချိန်ကို သင့်လျော်သလို တိုးမြှင့်နိုင်သည် သို့မဟုတ် ပစ္စည်း၏ အပူချိန်ကို တိုးမြင့်စေရန် ဆေးထိုးစက်ဝန်းကို တိုးချဲ့နိုင်သည်။တစ်ချိန်တည်းမှာပင် မှိုမှတစ်ဆင့် ဖြတ်သန်းသွားသော အအေးပမာဏကို ထိန်းထားသင့်ပြီး မှိုအပူချိန်ကို သင့်လျော်စွာ တိုးမြှင့်သင့်သည်။

(၂)မှိုအပြစ်အနာအဆာများ

မှိုတံခါးပေါက်စနစ်၏ဖွဲ့စည်းပုံဘောင်ဘောင်များသည် flux ၏ပေါင်းစပ်မှုအပေါ် ကြီးမားသောသြဇာလွှမ်းမိုးမှုရှိသည်၊ အကြောင်းမှာ၊ ညံ့ဖျင်းသောပေါင်းစပ်မှုသည် အဓိကအားဖြင့် flux ၏ shunt နှင့် confluence ကြောင့်ဖြစ်သည်။ထို့ကြောင့် လမ်းလွှဲနည်းသော ဂိတ်အမျိုးအစားကို တတ်နိုင်သမျှ လိုက်နာရမည်ဖြစ်ပြီး ဖြည့်နှုန်းနှင့် မကိုက်ညီသော ပစ္စည်းစီးဆင်းမှု ပြတ်တောက်ခြင်းတို့ကို ရှောင်ရှားရန် ဂိတ်အနေအထားကို ကျိုးကြောင်းဆီလျော်စွာ ရွေးချယ်ရမည်ဖြစ်သည်။ဖြစ်နိုင်လျှင် ဤတံခါးသည် ပစ္စည်းစီးဆင်းမှုအများအပြားကို မထုတ်ပေးသောကြောင့်၊ သွန်းသောပစ္စည်းများသည် လမ်းကြောင်းနှစ်ခုမှ အသွင်မဆောင်နိုင်သောကြောင့် ဂဟေလိုင်းများကို ရှောင်ရှားရန် လွယ်ကူသောကြောင့် ဖြစ်နိုင်ပါက၊

(၃) မှိုအိတ်ဇော မကောင်းခြင်း။

အရည်ကျိုထားသောပစ္စည်း၏ ပေါင်းစပ်မျဉ်းသည် မှိုပိတ်လိုင်း သို့မဟုတ် ခဲသွားခြင်းနှင့်အတူ တိုက်ဆိုင်သောအခါ၊ မှိုအပေါက်အတွင်းရှိ ပစ္စည်းများစွာကို စီးဆင်းနေသောလေကို မှိုပိတ်ကွာဟမှု သို့မဟုတ် ပေါက်ခြင်းမှ စွန့်ထုတ်နိုင်သည်။သို့ရာတွင်၊ ဂဟေလိုင်းသည် မှိုပိတ်သောလိုင်း သို့မဟုတ် ယိုယွင်းခြင်းများနှင့် မတိုက်ဆိုင်ဘဲ လေဝင်ပေါက်အပေါက်ကို ကောင်းစွာမသတ်မှတ်ပါက၊ စီးဆင်းသည့်ပစ္စည်းမှမောင်းနှင်သော မှိုပေါက်အတွင်းရှိ ကျန်လေကို ထုတ်လွှတ်နိုင်မည်မဟုတ်ပေ။ပူဖောင်းကို မြင့်မားသောဖိအားအောက်တွင် အတင်းအကြပ်ဖိအားပေးကာ ထုထည်အား တဖြည်းဖြည်းလျော့ပါးလာပြီး နောက်ဆုံးတွင် အမှတ်တစ်ခုအဖြစ် ဖိသိပ်ထားသည်။ဖိသိပ်ထားသောလေ၏ မော်လီကျူးပြောင်းလဲနေသောစွမ်းအင်ကို မြင့်မားသောဖိအားအောက်တွင် အပူစွမ်းအင်အဖြစ်သို့ ပြောင်းလဲသွားသောကြောင့် သွန်းသောပစ္စည်းစုဆောင်းသည့်နေရာရှိ အပူချိန်သည် မြင့်တက်လာသည်။၎င်း၏ အပူချိန်သည် ကုန်ကြမ်း၏ ပြိုကွဲပျက်စီးမှု အပူချိန်ထက် အနည်းငယ် မြင့်မားသောအခါ၊ အရည်ပျော်မှတ်တွင် အဝါရောင် အစက်များ ပေါ်လာလိမ့်မည်။ကုန်ကြမ်းများ၏ ဆွေးမြေ့သည့် အပူချိန်ထက် အပူချိန် မြင့်မားနေပါက အရည်ပျော်မှတ်တွင် အမဲစက်များ ပေါ်လာမည်ဖြစ်သည်။

(၄) လွှတ်တင်ရေး ကိုယ်စားလှယ်ကို မှားယွင်းစွာ အသုံးပြုခြင်း။

အထွက်လွန်ကဲလွန်းခြင်း သို့မဟုတ် အမျိုးအစားမမှန်ပါက ပလပ်စတစ်အစိတ်အပိုင်းများ၏ မျက်နှာပြင်ပေါ်တွင် ဂဟေဆက်ကြောင်းများ ဖြစ်စေသည်။ဆေးထိုးပုံသွင်းခြင်းတွင်၊ ချည်မျှင်များကဲ့သို့သော ပျော့ပျောင်းလွယ်သော အစိတ်အပိုင်းများအတွက်သာ ယေဘုယျအားဖြင့် ထုတ်လွှတ်သည့် အေးဂျင့်အနည်းငယ်ကို အညီအမျှ အသုံးပြုသည်။မူအရ၊ ထုတ်ပေးသည့် ကိုယ်စားလှယ်ပမာဏကို တတ်နိုင်သမျှ လျှော့ချသင့်သည်။

စာတိုက်အချိန်- နိုဝင်ဘာ-၀၄-၂၀၂၂